时间:2025-08-19

在制造业迈向数字化、智能化的进程中,“智能化控制系统”正在成为提升设备效率、保障产品质量的关键底座。无论是高端激光设备、医疗仪器,还是半导体精密加工设备,都对温度控制的精度和实时性提出了更严苛的要求,也进一步驱动温控设备向智能化方向升级。

传统的温控方式依赖固定参数和人工调整,响应慢、误差大。一旦环境或工况发生变化,设备难以及时作出反馈,容易导致控温偏差,从而影响工艺稳定性。随着工业现场对稳定性与可靠性要求的提升,“实时监测—智能分析—自动调节”的闭环式控制模式渐渐成为主流。

智能化控制系统正是在此基础上,通过传感技术、算法模型和数据分析能力,实现温控设备的自学习与自适应,避免“过冷”或“过热”,让整个生产过程更稳定、更节能。

1. 实时感知与高精度反馈

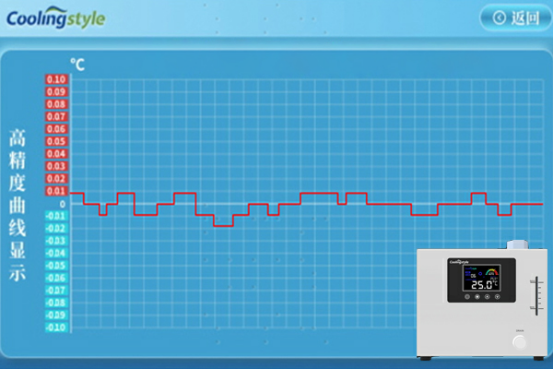

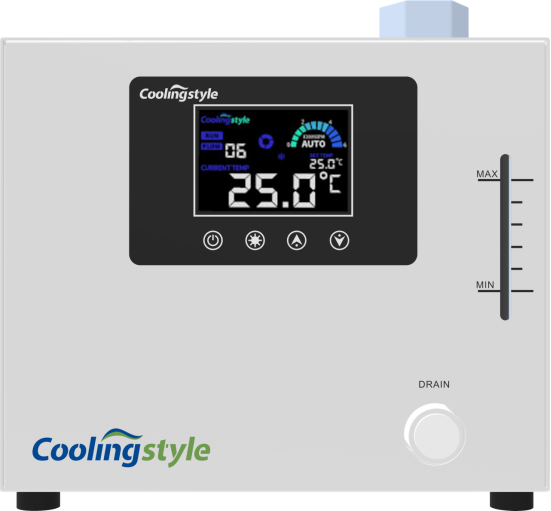

通过布置高精度传感器,系统可以实时采集环境温度、设备运行状态、负载变化等多维度数据,并快速反馈给主控单元。酷凌时代的小型高精度冷水机采用自研的直流变频控制算法,结合实时传感器数据,可实现±0.1℃的控温精度,远高于传统定频控制方式。

2. 自适应调节与算法优化

智能控制系统通过内置 PID 控制算法、模糊逻辑算法等技术,实现对压缩机、风机、水泵等关键组件的动态调节。例如,当激光设备进入待机模式时,冷水机会自动降低输出功率,保证温度稳定的同时避免能源浪费。

3. 远程监控与数据管理

现代智能控制系统支持通讯连接,用户可以通过电脑或手机实时查看冷水机运行数据,并进行远程故障诊断和参数调整。酷凌时代部分机型已支持 Modbus、TCP/IP 等通讯协议,可与客户系统无缝对接,实现全工况的远程可视化管理。

4. 故障预警与主动运维

通过对长期运行数据的分析,智能系统能够识别设备异常运行趋势,在故障发生之前及时提醒用户。例如在制冷剂压力异常或水流量下降时,会主动触发预警机制,为现场人员争取处理时间,大幅减少因设备停机造成的损失。

应用行业 | 智能功能体现 |

激光设备 | 自动匹配输出功率,根据激光器实际负载调整制冷量,保证加工精度 |

医疗诊断设备 | 长时间连续运行时保持恒温,避免温度波动导致检测误差 |

半导体加工 | 多点监测+闭环控制,实现复杂工况下的全天候高精度温控 |

科研测试平台 | 支持远程实验室管理、远程数据采集和控制 |

以酷凌时代的 Q420 系列冷水机为例,在实际应用中,通过智能变频控制系统,实现了设备在不同工况下的快速响应。例如在激光切割过程中,当激光输出功率快速变化时,Q420 的智能算法能够在数秒内完成温度响应调整,有效保障切割质量的稳定性。

1. 核心硬件技术的自主可控

智能控制系统的稳定性离不开硬件基础。酷凌时代通过自研直流变频微型压缩机、自主开发控制算法,实现了硬件与软件的深度融合,构建了可靠的技术壁垒。

2. 算法与工业经验的结合

优秀的智能化控制系统不仅需要技术,更依赖对行业工艺参数的理解。酷凌时代在制冷行业深耕多年,积累大量温控模型,使算法更适用于复杂多变的场景。

3. 数据驱动的持续优化

数据是算法优化的基础。通过用户现场运行数据的持续积累,系统可以不断学习工况变化,不断迭代和优化控制策略,从而实现更精准的运行状态匹配。

智能化控制系统不仅仅是一项技术升级,它代表着工业温控从“被动响应”迈向“主动调节”的重要转变。对企业而言,这意味着更高的设备可靠性、更低的能耗成本以及更可持续的生产方式。

酷凌时代将继续以“高精度温控+智能化控制”为核心方向,深化自研控制算法,为全球高端制造和科研领域提供更高效、更可靠的智能温控解决方案。

上一篇:

已是第一条下一篇:

酷凌时代——为激光、医疗、半导体等领域提供高精度智能温控解决方案