时间:2025-08-25

在小型制冷系统中,毛细管作为节流元件,承担着调节制冷剂流量、维持系统压力差的关键作用。然而在长期运行中,毛细管有时会出现“油堵”现象,导致制冷系统性能下降,甚至直接影响设备的稳定性。本文将从油堵的识别、原因分析、解决方法以及预防与维护四个方面进行系统阐述,并结合酷凌时代在小型高精度冷水机研发中的经验,为行业用户提供可借鉴的解决思路。

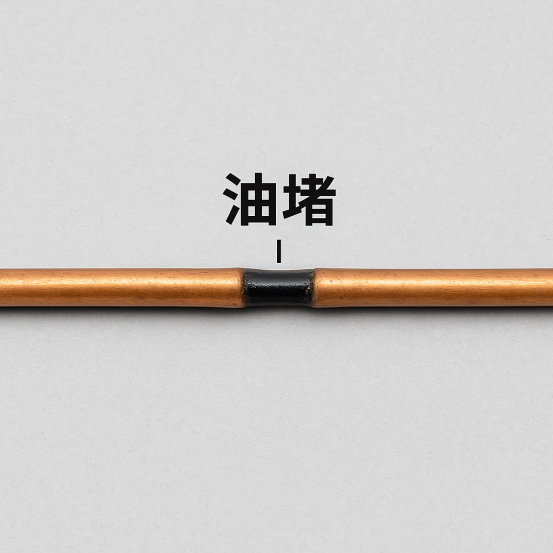

毛细管油堵,顾名思义是指冷冻油在毛细管内积聚、堵塞,使制冷剂流动受阻的现象。其典型表现包括:

1. 蒸发器供液不足:蒸发器表面出现结霜不均匀、制冷效果减弱。

2. 系统压力异常:高压侧压力偏高,而低压侧压力明显偏低。

3. 压缩机运行不稳:压缩机频繁启停、运行噪音增大,甚至出现过热。

4. 温控精度下降:对于激光、半导体等高精密行业来说,控温偏差可能从±0.1℃扩大到0.5℃以上,严重影响设备性能。

在酷凌时代的小型冷水机售后案例中,客户常常反馈“制冷不足”或“温度控制不稳”,经过技术人员检测,往往发现问题根源正是毛细管油堵。

二、油堵原因分析

油堵的形成并非偶然,通常与以下几个因素密切相关:

1. 润滑油回流不畅

制冷系统中压缩机润滑油随制冷剂循环,如果回油设计不合理,油液会在系统低点或毛细管处积聚,形成油膜甚至堵塞。

2. 油品与制冷剂不匹配

不同制冷剂需要配套的专用冷冻油。例如R134a系统一般使用POE油,如果误用矿物油,溶解性差,极易造成油堵。

3. 系统杂质混入

在安装或维护过程中,如果焊接工艺不规范,焊渣或氧化皮随油流进入毛细管,同样可能与油共同堵塞。

4. 温度环境变化

在高温或低温环境下,润滑油粘度发生变化,导致流动性下降,更容易沉积在毛细管内。

酷凌时代在产品设计阶段,通过优化管路布局、强化过滤系统、匹配高品质润滑油,能够大幅降低油堵发生的概率。这也是为什么我们的冷水机在极端应用条件下仍能保持长期稳定。

一旦发现毛细管油堵,应当及时采取措施,常见解决方法包括:

1. 系统清洗

使用专用清洗剂循环冲洗系统,清除毛细管及管路中的油垢和杂质。

2. 更换毛细管

对严重堵塞且无法疏通的毛细管,应直接更换,确保系统恢复正常流量。

3. 添加过滤装置

在干燥过滤器前后增加高效过滤元件,避免油渣及杂质再次进入毛细管。

4. 优化回油设计

调整管路坡度或弯头设计,改善回油效果,使润滑油顺畅回流至压缩机。

5. 更换匹配润滑油

根据所用制冷剂,更换合适的冷冻油,例如R410A配POE油,R290常配合矿物油或合成烃油。

在酷凌时代的冷水机服务中,我们针对客户现场情况,会提供“一对一诊断”,从检测油品到优化管路,确保问题根治而非暂时缓解。

要避免毛细管油堵,关键在于日常预防与科学维护:

1. 选用高品质设备

在源头上把控产品质量,选择拥有自主研发能力、具备严格检测体系的厂家。酷凌时代的冷水机,所有机型在出厂前均通过高低温、震动及长时间稳定性测试,确保长期运行无忧。

2. 严格安装工艺

系统安装时要使用氮气保护焊接,防止焊渣进入管路。

3. 定期维护

建议每半年进行一次系统检测,包括油品检测和过滤器更换。

4. 合理工况使用

避免设备长时间处于超负荷运行,尤其在夏季高温环境下,应保持良好的通风与散热条件。

5. 远程监控与预警

酷凌时代的部分机型支持物联网监控,能够实时监测系统压力、温度等参数,一旦出现异常趋势,立即提醒用户维护,从源头上防止油堵扩大。

五、总结

作为制冷行业的一员,我认为“油堵”问题的本质不仅是管路和油品的问题,更是设备设计与使用理念的体现。小型制冷系统要实现长期高效稳定,必须在三个层面做好:

l研发层面:优化回油路径,精确匹配润滑油与制冷剂;

l制造层面:严格工艺把控,保障每一台设备出厂前通过极限工况测试;

l用户层面:科学维护,配合智能监控,做到“早预防、早处理”。

酷凌时代一直秉持“温度,不止是数字”的理念,将±0.1℃的控温精度应用于激光、医疗、半导体等行业客户。我们深知,一台稳定的冷水机,背后不仅是技术堆叠,更是对用户生产连续性与品质稳定的承诺。

未来,随着制冷系统智能化、环保化的发展,毛细管油堵等传统问题会被逐步降低乃至消除。但在今天,理解并掌握其原理、原因与解决方案,依然是制冷从业者与用户必须具备的专业素养。

毛细管油堵看似是小问题,但若忽视,往往会演变为制冷系统故障。通过科学识别、合理处理与日常预防,加上选择像酷凌时代这样坚持自主研发、严控品质的设备供应商,才能真正保障小型制冷系统的稳定与高效运行。