时间:2025-10-24

在现代塑料加工行业中,注塑成型几乎是最普遍的制造工艺之一。从汽车零部件、家电外壳,到电子产品结构件、医疗器械外壳,注塑产品几乎无处不在。而在注塑生产线的背后,有一台设备默默发挥着关键作用——那就是冷水机。

许多生产者可能都知道冷水机是“降温用的”,但它在注塑系统中究竟扮演什么角色?为什么几乎每台注塑机都离不开它?本文将从原理、作用、影响及选型等方面为您深入解析,并结合酷凌时代(Coolingstyle)的高精度控温方案,帮助您了解如何通过温控技术提升注塑品质与生产效率。

注塑机的工作原理是通过高温熔化塑料颗粒,再将其注入模具中冷却定型。在这个过程中,模具温度控制是影响产品质量的关键因素之一。

若模温过高,产品容易变形、收缩不均;若冷却速度过慢,生产效率又会明显下降。因此,冷水机的主要作用,就是为模具提供稳定的冷却循环水,使成型周期更短、制品品质更优。

冷水机通过循环冷却液(通常为纯水或乙二醇溶液),将模具温度控制在理想范围内(通常为 5℃~35℃),实现以下几个功能:

1. 加快冷却定型速度:缩短注塑周期,提高产能;

2. 稳定模具温度:避免产品变形、缩水、毛边;

3. 提升表面光洁度:冷却均匀可减少应力和气纹;

4. 延长设备寿命:避免因高温导致的模具疲劳与老化;

5. 节能降耗:智能变频冷水机可按需输出冷量,降低能耗。

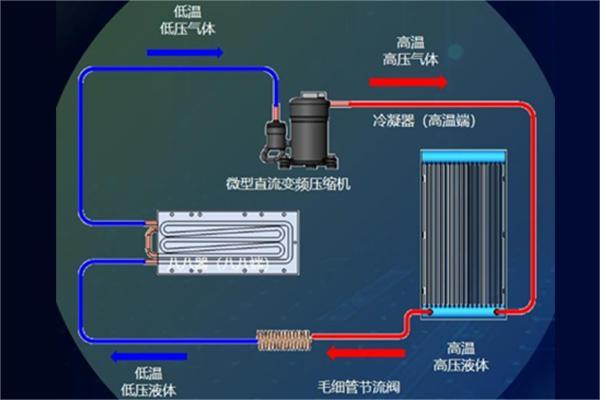

注塑冷水机通常由压缩机、冷凝器、膨胀阀、蒸发器、循环泵及水箱等部分组成。其工作流程如下:

1. 压缩机吸入低压气态制冷剂并压缩成高温高压气体;

2. 冷凝器将气体冷却成液体;

3. 膨胀阀节流降压,使制冷剂变成低温低压的气液混合物;

4. 蒸发器吸收循环水的热量,使水降温并返回模具循环;

5. 冷却后的水不断循环流经模具,实现高效散热。

在高端应用场景中,如多腔模具、光学件、高精度工程塑料制品,模温控制要求更高。传统的定频冷水机往往无法快速响应温度波动,而酷凌时代推出的微型直流变频冷水机,可实现±0.01 °C的控温精度,让模具温度保持在极其稳定的状态,显著提升制品一致性。

冷却时间约占注塑周期的60%以上。冷水机可显著缩短每个周期时间,从而大幅提高产能。例如,一条原本60秒的生产线,经冷却系统优化后可缩短至40秒,整体效率提升超过30%。

模温波动往往导致制品尺寸不稳定或表面缺陷。采用高精度冷水机后,模具温差控制在±0.1 °C以内,制品平整度、光洁度显著提升。

温度均衡使冷却速度一致,减少翘曲、气泡、缩痕等缺陷,有助于实现持续稳定的高良品率生产。

酷凌时代的直流变频冷水机系列(如 Q420、Q580)采用智能算法,能根据模具热负荷自动调节压缩机转速,平均节能25%以上;同时使用R290环保冷媒,符合“双碳目标”和绿色制造趋势。

长期高温会导致模具金属疲劳,冷水机的恒温循环可显著降低热应力,使模具与注塑机核心部件寿命提升1~2倍。

选型时主要考虑以下参数:

| 参数 | 说明 |

| 制冷量 | 根据注塑机锁模力、塑料种类及生产节拍计算热负荷 |

| 出水温度范围 | 一般为5~35℃,特殊塑料可定制更低温度 |

| 控温精度 | 普通型±0.5℃,高精度型可达±0.01℃ |

| 能效比(COP) | 影响运行成本,变频机能效更优 |

| 尺寸与安装方式 | 可选立式、一体式、4U机架式等紧凑结构 |

| 冷媒类型 | R290环保冷媒更安全、更高效 |

酷凌时代(Coolingstyle)拥有全系列微型制冷模块,支持定制,可灵活搭配不同注塑机功率与模具结构,为客户量身打造专属温控方案。

作为国内领先的微型直流变频制冷技术企业,酷凌时代专注于±0.01 °C级温控系统研发十余年,产品广泛应用于激光、半导体、医疗、注塑、IVD 等高端装备领域。

l精准控温:研发直流变频算法,响应速度快,温差稳定;

l节能环保:全面采用R290环保冷媒,能耗低、噪音小;

l结构紧凑:模块化设计,方便安装与维护;

l智能联控:支持远程监测与数据管理。

在注塑领域,酷凌时代的Q420/Q580系列已被众多塑料成型企业采用,用于高精密光学件、透明制品、医疗注塑件等对温度极为敏感的工艺中,帮助客户实现更快、更稳、更节能的生产目标。

在注塑行业中,每一个微小的温度波动,都会影响产品的成败。冷水机并非只是“降温设备”,而是实现高品质制造的“隐形核心”。

未来,我们将继续以创新的微型变频技术,助力注塑行业迈向更高质量、更低能耗的智能制造时代。

上一篇:

怎样计算换热器加热时间和所需面积?下一篇:

冷水机组的使用寿命解析:影响因素与延长方法全指南