时间:2025-09-25

随着制造业对高精度与高效率的需求不断提升,激光焊接技术逐渐成为汽车、电子、医疗器械、新能源等行业的关键加工手段。相比传统焊接方式,激光焊接具有焊缝窄、速度快、变形小等优势。然而,在实际应用中,激光焊接仍可能出现一些缺陷,这不仅影响焊接质量,还可能缩短产品寿命。因此,了解激光焊接常见缺陷的原因,并采取有效的预防和控制措施,显得尤为重要。

气孔是激光焊接中最常见的缺陷之一,通常表现为焊缝内部出现微小空洞。

产生原因:

1. 焊接过程中,材料表面或接缝存在油污、锈蚀、水分等杂质,受高温作用后气化,形成气泡而未能及时逸出。

2. 激光能量分布不均匀,导致焊池凝固过快,气体来不及排出。

3. 保护气体流量不足或方向不合理,导致空气混入焊缝。

解决思路:

l焊前对工件进行严格清理,保持表面干净、无油无锈。

l优化激光参数,控制适宜的能量密度和焊接速度。

l改善保护气体喷射角度与流量,减少空气混入。

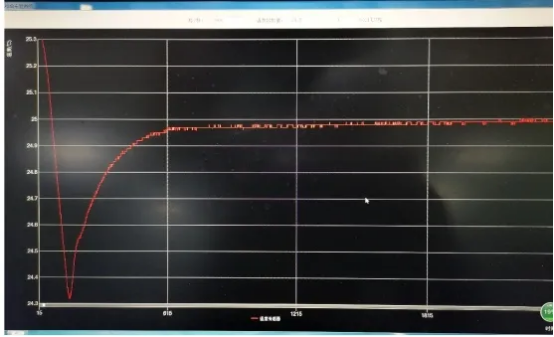

在这一点上,酷凌时代冷水机能发挥重要作用。激光焊接对温度极其敏感,若激光器或光学元件因过热而功率波动,就会导致能量不均,增加气孔风险。酷凌时代的Q系列小型冷水机凭借±0.01℃的控温精度,能够保障激光器持续稳定输出,从根本上降低气孔出现的概率。

二、裂纹

裂纹是影响焊接结构安全性的严重缺陷,通常分为热裂纹和冷裂纹。

产生原因:

1. 热裂纹:在焊接过程中,焊缝金属受热膨胀和冷却收缩不均,产生应力集中。

2. 冷裂纹:焊后快速冷却导致组织脆化,或因残余应力过大而开裂。

3. 材料成分不均,含有较高杂质元素(如硫、磷),容易引发裂纹。

解决思路:

l合理选择焊接材料与焊丝,减少有害元素含量。

l优化激光能量输入,避免过高的热输入引起应力集中。

l使用高精度冷却系统控制冷却速率,防止急冷急热。

酷凌时代的冷水机在此同样不可或缺。通过对激光器及相关设备提供稳定冷却,不仅能避免因过热产生的热应力,还能维持激光输出一致性,从源头减少裂纹风险。

焊缝成形直接影响焊接外观和力学性能。常见问题包括焊缝过宽、焊缝过深或焊缝表面不平整。

产生原因:

1. 激光功率设置不当,功率过大导致焊缝过宽,功率不足导致熔深不足。

2. 焊接速度过快或过慢,导致焊缝不均匀。

3. 光束焦点位置偏移,无法正确作用于焊接区域。

解决思路:

l根据工件厚度与材质合理设置激光功率和焊接速度。

l调整聚焦镜头,保证激光焦点准确落在焊接部位。

l使用高稳定性的激光冷却设备,防止因温度波动造成光斑漂移。

酷凌时代的微型直流变频冷水机采用先进的变频控制与物联网监测技术,可实时反馈并保持温度稳定,确保激光器的光束特性一致,帮助客户获得平整且高质量的焊缝。

四、未焊透与未熔合

未焊透与未熔合是常见的焊接质量问题,严重时会导致焊接强度不足。

产生原因:

1. 激光功率不足,无法完全穿透工件厚度。

2. 接头装配间隙过大,导致激光能量分散。

3. 焊接速度过快,使焊缝来不及充分熔合。

解决思路:

l合理提高激光功率,确保熔深满足工件厚度需求。

l改善工件装配精度,减小间隙。

l控制焊接速度,保证焊池充分熔合。

通过酷凌时代的高精度冷却方案,能保证激光器长时间运行后仍维持稳定功率输出,有效避免因功率下降导致的未焊透和未熔合问题。

在激光焊接过程中,若工艺参数控制不当,可能会出现飞溅、烧伤、塌陷等表面缺陷。

产生原因:

1. 激光能量过高或焊接速度过慢,导致金属液体飞溅。

2. 保护气体选择或流量不当,影响熔池稳定性。

3. 冷却不及时,使表面金属层收缩不均。

解决思路:

l优化激光参数,控制适宜的能量输入与速度。

l合理选择保护气体种类及流量。

l使用高性能冷水机保障设备温控稳定,减少过热引发的缺陷。

酷凌时代的冷水机不仅体积小巧,便于集成到各种激光设备中,还能在恶劣环境下保持长期稳定运行,帮助客户显著减少焊接表面缺陷。

结语

激光焊接虽然技术成熟,但由于材料、工艺、设备等多方面因素,仍可能出现气孔、裂纹、焊缝成形不良、未焊透以及表面缺陷等问题。通过优化工艺参数、改善材料处理和强化冷却系统,可以大幅降低缺陷发生率。

作为微环境制冷的先导者,酷凌时代始终致力于为激光加工行业提供高精度、小型化、智能化的冷水机解决方案。从Q420到Q580系列,我们的冷水机广泛应用于激光焊接、激光打标、激光切割等领域,帮助客户提升焊接质量与设备可靠性。