时间:2025-10-22

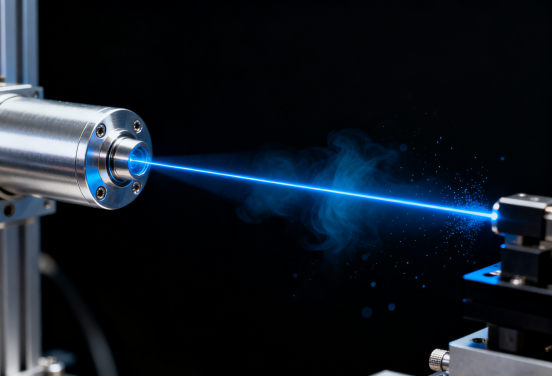

在现代精密制造中,激光加工技术凭借其高能量密度、非接触加工、极高的加工精度等特点,被广泛应用于半导体、电子、医疗、科研、航空等多个领域。而随着激光脉冲技术的持续演进,从纳秒(ns)到皮秒(ps)再到飞秒(fs),激光的“脉冲时间”愈发短暂,加工能力也呈现出跨越式提升。

那么,这三种激光到底有什么区别?它们的应用场景又有何不同?本文将带您深入了解“时间分辨率”背后的加工逻辑。

在激光加工中,脉冲宽度(Pulse Width)是一个关键参数,它决定了激光能量与材料相互作用的方式。

| 激光类型 | 脉冲持续时间 | 能量传递方式 | 热影响程度 |

| 纳秒激光 | 10⁻⁹ 秒 | 热传导为主 | 热影响区大 |

| 皮秒激光 | 10⁻¹² 秒 | 热传导与冷烧蚀并存 | 热影响小 |

| 飞秒激光 | 10⁻¹⁵ 秒 | “冷加工”,几乎无热扩散 | 热影响极小 |

简而言之:脉冲越短,加工越“冷”,精度越高。

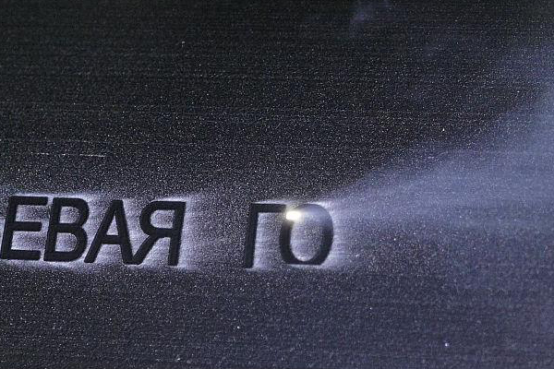

纳秒激光器是目前工业领域最常见的激光类型。其特点是能量强、性价比高、技术成熟,广泛应用于激光打标、焊接、清洗、微钻孔等领域。

在纳秒级脉冲中,激光能量在极短时间内被吸收,材料会发生熔化、气化甚至爆裂,从而实现去除或雕刻。但由于作用时间仍相对较长,会在材料表面形成一定的热影响区(HAZ),边缘可能出现轻微烧蚀或毛刺。

典型应用包括:

l金属打标、二维码雕刻

l塑料表面刻蚀

l工业模具修复

l激光清洗(去除氧化层、油污)

酷凌时代(Coolingstyle)多款M系列冷水机正是此类激光设备的理想配套温控方案。例如,M160冷水机为中低功率激光器提供稳定的循环冷却,控温精度可达±0.1℃,有效保障光源输出稳定性,延长激光器寿命。

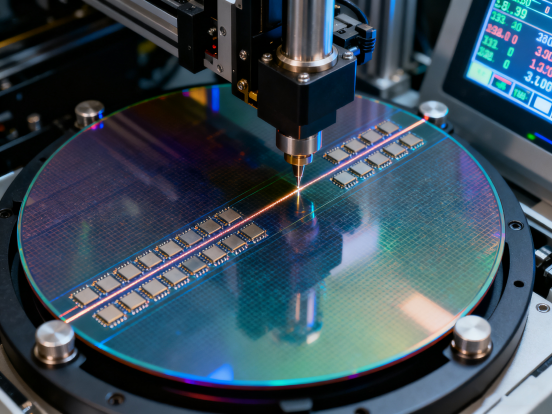

随着加工精度要求的提高,皮秒激光逐渐成为高端制造的主流。

皮秒激光的脉冲宽度比纳秒短约千倍,使得能量在材料表面的沉积时间极短,来不及向外扩散形成热影响区,从而实现所谓的“冷加工(Cold Ablation)”。

这种方式可在不产生熔融和炭化的情况下实现极高精度的微加工,非常适合应用于:

l手机玻璃开孔

l医疗器械表面微结构

l半导体晶圆切割

l精密模具加工

例如在半导体晶圆的切割过程中,皮秒激光可以在不破坏材料晶格结构的前提下完成切割,大幅减少微裂纹与热应力。

为了保证皮秒激光设备在长时间运行下的性能稳定,酷凌时代Q420变频冷水机成为众多厂家的首选。该机型采用直流变频压缩机与智能控温算法,实现±0.01℃的超高温控精度。其4U机架式紧凑设计非常适合集成在激光工作平台中,为高精度加工提供持续恒定的冷却环境。

飞秒激光的脉冲宽度短至10⁻¹⁵秒,是目前商用激光中最短的脉冲级别。

其加工机理主要为非热熔化、光致电子剥离,即通过超快能量输入使材料电子直接解离而非熔化,实现真正意义上的“无热损伤加工”。

这种特性让飞秒激光在以下领域独树一帜:

l生物组织微切割(如眼科角膜手术)

l微流控芯片通道加工

l高端玻璃、蓝宝石打孔

l航空航天复合材料处理

在如此高能密度与高速脉冲下,激光系统的散热与温控尤为关键。

酷凌时代Q580变频冷水机以其高精度、低噪音、节能特性,成为飞秒激光系统的理想伙伴。其采用R290天然环保制冷剂,既满足“双碳”环保标准,又具备优异的冷却效率与安全性。通过远程监控系统,用户可实时查看温度曲线与运行状态,实现真正的智能温控管理。

| 应用场景 | 推荐激光类型 | 对温控的要求 |

| 普通打标、焊接 | 纳秒激光 | ±0.1℃ |

| 精密雕刻、微孔加工 | 皮秒激光 | ±0.05℃ |

| 超精密切割、科研应用 | 飞秒激光 | ±0.01℃ |

激光的脉冲宽度越短,加工质量越高,对设备稳定性与温控系统的要求也越严苛。

因此,冷却系统的选择不应被忽视——它直接关系到激光器光斑稳定性、光束质量、加工一致性等关键指标。

从纳秒到飞秒,激光脉冲时间的每一次跨越,都是制造业迈向更高精度、更少损耗、更高效率的重要一步。而在这条精度竞赛的赛道上,温度控制始终是不可或缺的核心要素。

酷凌时代(Coolingstyle)深耕微型制冷与高精度温控技术十余年,拥有±0.01℃控温能力、变频节能算法、智能监控系统等多项自主核心技术,为激光行业提供从实验室到工业级的全系列温控解决方案。

未来,无论激光技术如何演进,酷凌时代都将继续以“让温度更智能,让制造更精密”为使命,助力全球高端制造的温控革新。

上一篇:

绿色转型浪潮下,制冷行业的未来技术方向下一篇:

智能制造时代的激光革新:高精度温控驱动行业升级