时间:2025-10-30

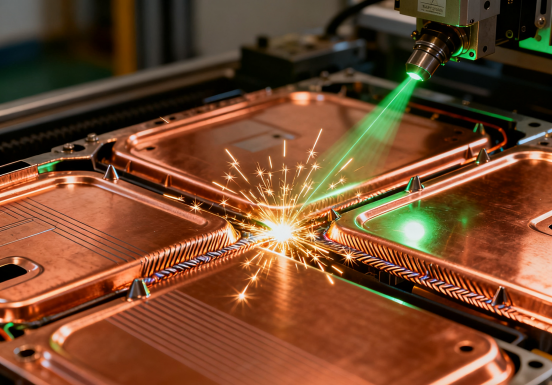

在现代制造领域,铜及铜合金材料的焊接一直是技术难题之一。铜具有优异的导电与导热性能,是电气、电子、新能源汽车、储能、5G 通信等行业的重要材料。然而,正因为其高反射率和高导热性,使得传统红外激光在焊接铜时效率低下、稳定性差、焊缝成形困难。近年来,随着短波长激光技术(蓝光、绿光)的突破,铜焊接的技术瓶颈正被逐步打破。

铜表面对波长1 μm附近的红外光(常见于光纤激光器)反射率可高达95%,这意味着大部分能量被反射而非吸收,导致熔池不稳定、飞溅严重、焊缝不均。同时,铜的导热系数高达400 W/m·K,热量迅速扩散,使得能量集中焊接更加困难。

在这种情况下,提高光吸收率成为突破口。光的吸收率与波长成反比——波长越短,金属吸收越强。因此,蓝光(≈450 nm)与绿光(≈515 nm)激光焊接技术的出现,为铜材料焊接提供了全新的解决方案。

| 对比维度 | 蓝色激光(≈450nm) | 绿色激光(≈515nm) |

| 吸收率(铜表面) | ≈65% | ≈45% |

| 光束质量 | 稍差(目前多为半导体合束) | 优秀(常为倍频结构) |

| 焊接深度 | 浅(适合薄板精密焊) | 深(适合厚板焊接) |

| 成本与系统稳定性 | 成本较低、适合批量化 | 成本较高、光路复杂 |

| 应用场景 | 电池极耳、PCB 焊接、电子封装 | 电机绕组、母排焊接、结构件焊接 |

1. 新能源汽车电池制造

蓝光激光在极耳焊、汇流排焊中实现低飞溅、低气孔、无飞溅焊接,大幅提升电池一致性与安全性。绿色激光则在电池壳体焊、结构件焊接中展现出优越的成形性与焊缝强度。

2. 5G通信与电子封装

微波模块、射频连接器、铜箔互连等精密部件对热影响极其敏感。蓝光激光结合高精度冷却系统可实现微区控温,避免因热扩散导致的结构变形。

3. 新能源与储能系统

铜母排、导体连接等部件对导电性和机械强度要求极高,绿色激光凭借更好的深熔特性,能在保持强度的同时减少气孔与焊缝裂纹。

在蓝光、绿光激光焊接过程中,温度控制系统是稳定焊接质量的关键保障。激光器、振镜、CCD摄像头、功率模块等核心部件均需保持恒定温度,否则将导致输出功率漂移、聚焦偏移、系统保护报警等问题。

酷凌时代(Coolingstyle)在激光制冷领域深耕十余年,推出的多款精密制冷型冷水机(如Q580、Q5U3、M160系列)广泛应用于蓝光与绿光激光系统中:

l高精度控温:控温精度可达±0.01 °C,确保激光输出稳定。

l智能变频节能:采用DC变频压缩机与电子膨胀阀,根据热负载自动调节功率输出。

l绿色环保制冷剂:全系列使用R290环保冷媒,符合“双碳”发展方向。

l体积小巧,集成易用:4U机架设计可嵌入激光设备内部,适合精密工艺线体集成。

在蓝光激光焊接系统中,Q580系列冷水机被广泛用于10 W UV / 20 W绿光 / 200 W红光等多波段激光源的稳定控温,确保光源温漂最小化,延长设备寿命。在绿色激光高功率焊接系统中,Q5U3系列凭借高效换热设计,可快速响应热负载变化,为工业级连续作业提供稳定保障。

随着新能源和智能制造的加速发展,短波长激光焊接正成为铜及高反射材料加工的主流趋势。而冷却系统的智能化、精准化将进一步影响焊接稳定性与成品质量。

未来,酷凌时代将持续推进短波激光 + 精密温控”联合方案,为激光制造企业提供系统级的热管理支持。通过物联网监控、AI预测维护与多点温控技术,实现冷却系统的自适应控制,为高端装备制造提供更智能、更绿色、更可靠的温控解决方案。

蓝光与绿光激光焊接技术的兴起,正在重新定义铜材料加工的可能性。无论是新能源电池、精密电子,还是智能制造装备,它们都离不开精准控温的稳定支撑。

酷凌时代作为国内微环境制冷的先导者,将继续以创新的冷却技术,助力激光产业实现更高精度、更高效率与更高可靠性的未来。